En lo que respecta a la gestión de cilindros hidráulicos, el desgaste progresivo puede minimizar de forma significativa su eficacia y rendimiento. Para evitar esta situación y lograr prolongar la vida útil de tus equipos, la ingeniería inversa surge como una solución innovadora y eficaz.

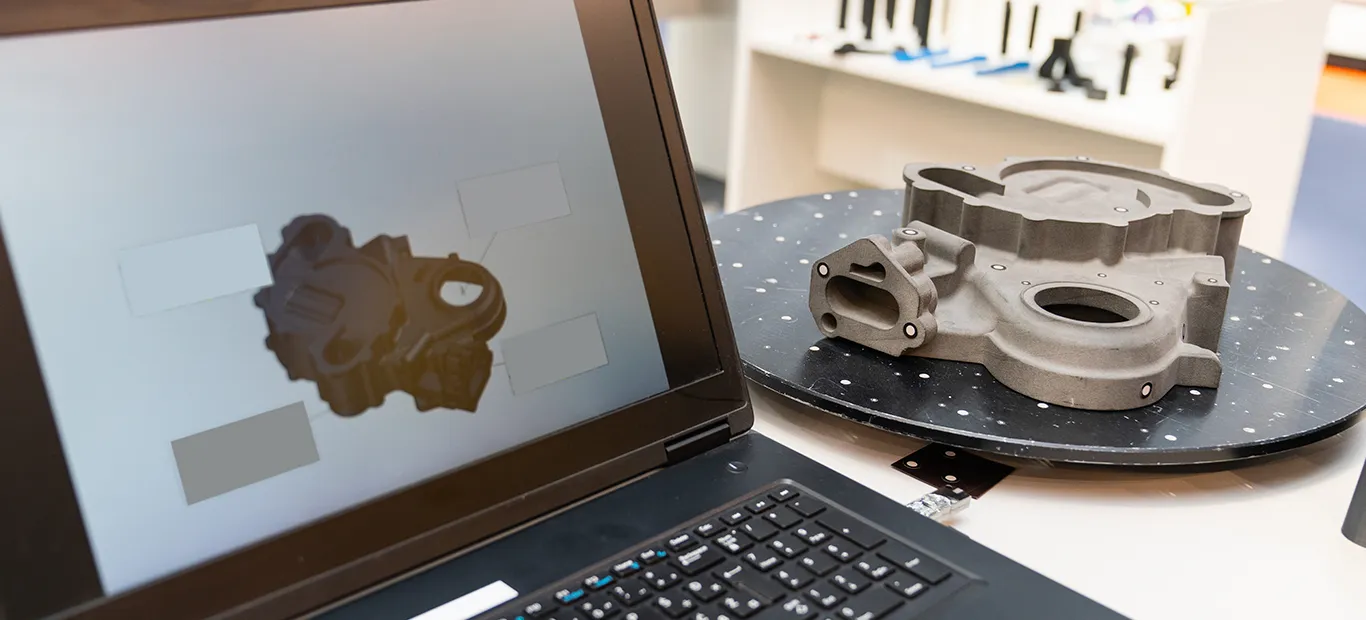

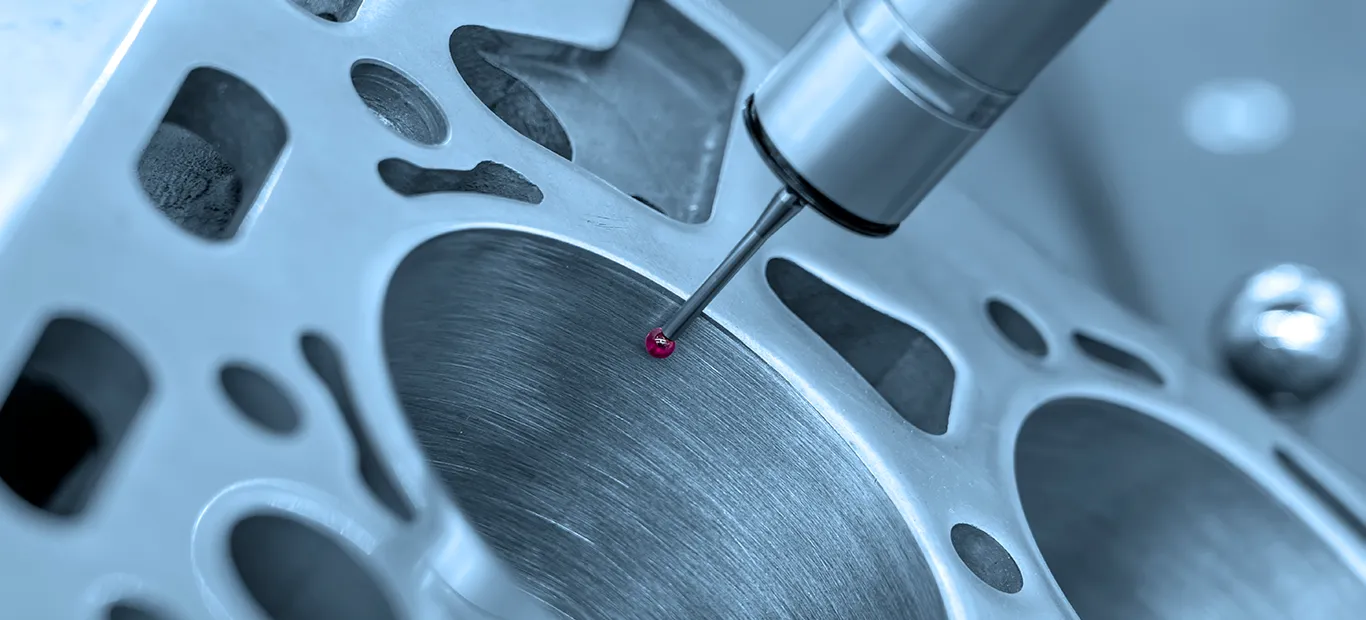

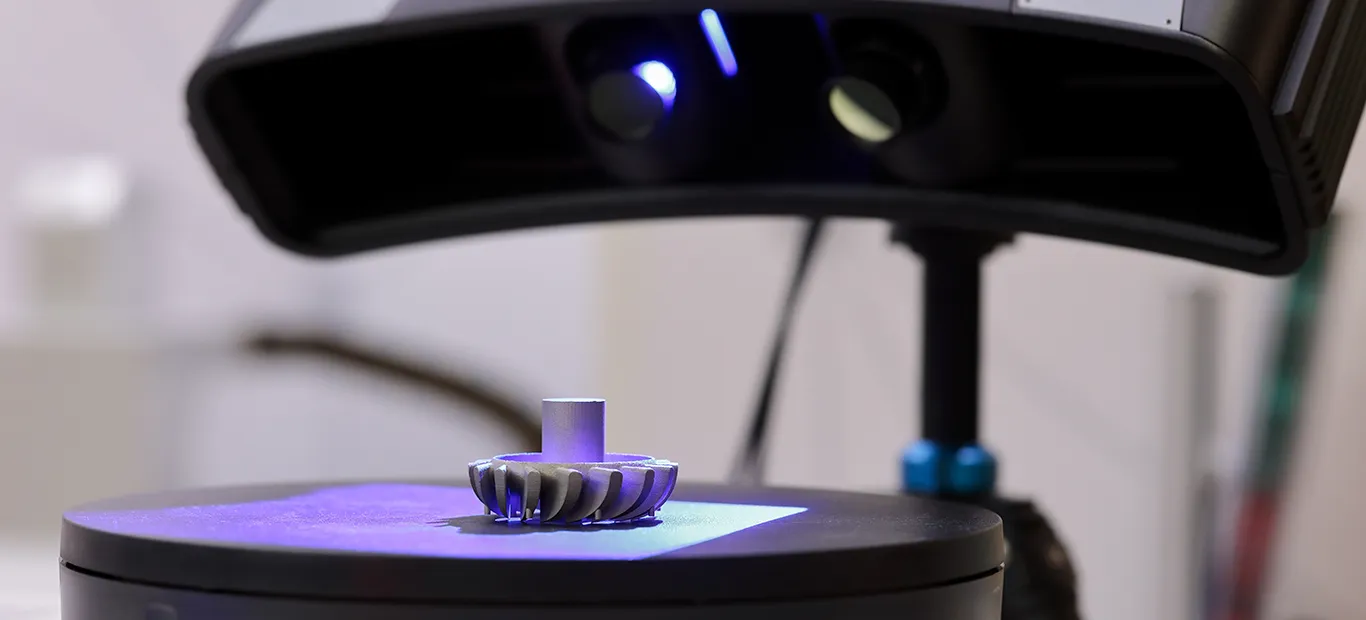

Con el apoyo del modelado 3D, la metrología de alta precisión y las técnicas del análisis estructural, puedes ser capaz de recuperar piezas críticas, y así optimizar el funcionamiento de los cilindros con ayuda de la tecnología avanzada.

La ingeniería inversa se trata de desensamblar, analizar y reconstruir componentes a partir de su funcionamiento real y geometrías, sin la necesidad de depender de los planos originales o de los proveedores.

En el caso de los cilindros hidráulicos, este proceso te permitirá recrear las piezas que ya están desgastadas, mejorar el diseño y lograr garantizar la compatibilidad total con el sistema original.

Integrar sensores IoT y sistemas de mantenimiento predictivo te permite anticipar fallas antes de que se presenten. Con información en tiempo real sobre la presión, la temperatura y la vibración, es posible programar intervenciones que se basan en datos exactos, complementando los resultados de la ingeniería inversa.

Hay varios puntos que tomar en cuenta en este proceso:

La ingeniería inversa se ha aplicado con éxito en sectores como la energía, la petroquímica y la minería, donde los cilindros hidráulicos operan bajo condiciones que son extremas.

La capacidad de recrear y mejorar componentes críticos te asiste en mantener la continuidad operativa, mientras reduces diferentes riesgos.

Aunque hay diversos proveedores de servicios de ingeniería inversa, en IMPSA nos distinguimos por nuestra experiencia en soluciones hidráulicas integrales.

Nuestro equipo de ingenieros especializados combina tecnología de punta con ayuda de metodologías de ingeniería inversa, garantizando resultados que recobren y destaquen el rendimiento original de los cilindros.

Como podemos ver, la ingeniería inversa se trata de una herramienta poderosa para recuperar el rendimiento y la eficacia de tus cilindros hidráulicos.

Cuando combinas el modelado 3D, el análisis estructural y la fabricación avanzada, es posible maximizar la durabilidad de los equipos mientras optimizas la inversión.

Para proyectos críticos que demandan exactitud y fiabilidad, acudir a tecnología avanzada y a profesionales en mantenimiento, como los de IMPSA, garantizamos el éxito operativo a largo plazo.